Сравнение EDM с другими технологиями

EDM эрозия, или электроэрозионная обработка (Electrical Discharge Machining), это процесс обработки материалов, при котором для удаления материала используется контролируемая эрозия, вызванная электрическими разрядами. Более подробно основы процесса и историю разработки мы рассматривали в других статьях на нашем сайте. Здесь мы сравним электроэрозионную проволочную обработку с несколькими принципиально различными технологиями: лазерная резка, гидроабразивная обработка, плазменная резка. Все вышеуказанные технологии применяются для контурной обработки различных материалов.

Методы обработки

Лазерная резка: использует сфокусированный лазерный луч для плавления, испарения или сжигания материала с помощью лазера высокой плотности мощности.

Гидроабразивная резка: использует струи воды с абразивным материалом (песком) под высоким давлением, которые могут резать любой материал с минимальным тепловым воздействием.

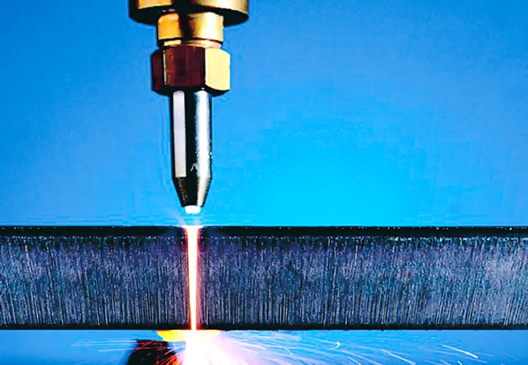

Плазменная резка: использует высокотемпературную плазменную дугу для плавления и выброса материала, подходит для резки различных металлов с заметным термическим воздействием.

Сравнение областей применения

Лазерная резка: широко применяется как для металлов, так и для неметаллов. Подходит для резки тканей, кожи; CO2-лазеры используются для неметаллов, а волоконные лазеры — для металлов.

Гидрорезка: подходит для любых материалов, не подверженных термической деформации, обеспечивает хорошее качество реза и гибкие размеры, подходит для резки любых материалов.

Плазменная резка: подходит для таких металлов, как нержавеющая сталь, алюминий, медь, чугун и углеродистая сталь, с существенным термическим воздействием и низкой точностью.

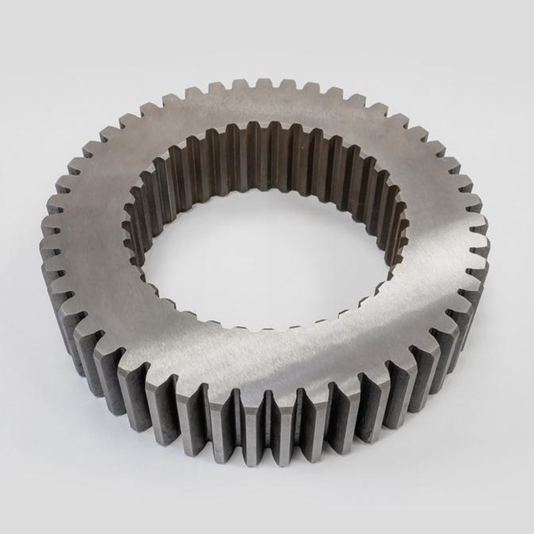

Проволочная резка: ограничена токопроводящими материалами, и не подходит для обработки материалов, чувствительных к жидкостям, таких как бумага или кожа.

Сравнение толщины резки

Лазерная резка: обычно используется для промышленной резки углеродистой стали толщиной до 20 мм и нержавеющей стали толщиной до 16 мм.

Гидрорезка: позволяет резать материалы толщиной до 100 мм, в редких случаях даже больше.

Плазменная резка: подходит для толщины до 120 мм, оптимальное качество при резке около 20 мм.

Проволочная электроэрозионная резка: обычно обрабатывает материалы толщиной 40–60 мм, максимальная высота — до 600 мм.

Сравнение скоростей резки

Лазерная резка: лазер мощностью 1200 Вт может резать низкоуглеродистую сталь толщиной 2 мм со скоростью 600 см/мин и полипропилен толщиной 5 мм со скоростью 1200 см/мин.

Гидроабразивная резка: относительно медленная, не подходит для крупносерийного производства.

Плазменная резка: медленная, с меньшей точностью, лучше подходит для толстых листов, но со скошенными кромками.

Проволочная резка: производительность резки обычно составляет от 20 до 60 кв. мм/мин, максимальная — 300 кв. мм/мин. Сравнительно низкая скорость обуславливается прецизионно высокой точностью.

Сравнение точности резки

Лазерная резка: обеспечивает узкие пропилы с точностью ±0,2 мм.

Плазменная резка: обеспечивает точность до 1 мм.

Гидрорезка: отсутствие термической деформации позволяет в некоторых случаях достичь точности ±0,02 мм.

Проволочная резка: обычно обеспечивает точность от ±0,010 до ±0,002 мм в зависимости от типа станка и его настроек.

Сравнение ширины реза

Лазерная резка: более точная, чем плазменная резка, с шириной реза около 0,5 мм.

Плазменная резка: ширина реза больше, около 1–2 мм.

Гидрорезка: ширина реза примерно на 10% больше диаметра сопла, обычно 0,8–1,2 мм. С увеличением диаметра сопла увеличивается и ширина реза.

Проволочная резка: ширина реза зависит от диаметра элоектрода-проволоки, обычно составляет около 0,1–0,3 мм. Однако возможно получение очень узких пазов менее 0,05мм.

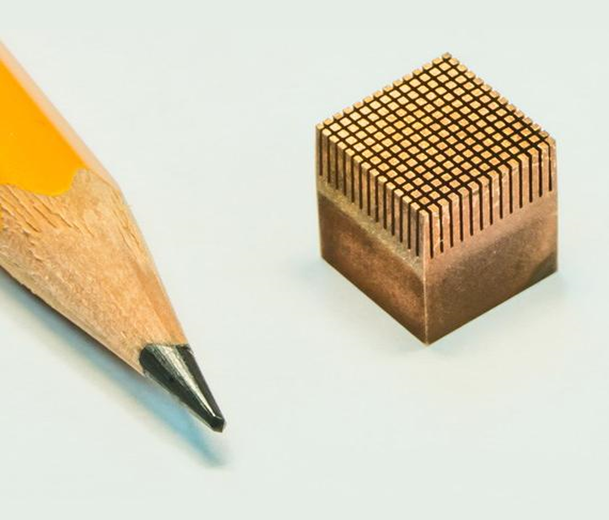

Изготовление электрода из эльконайта

(вольфрамо-медный сплав)

для последующей прошивки титановых пластин

Сравнение качества поверхности реза

Лазерная резка: Шероховатость поверхности ниже, чем при гидроабразивной резке, и она увеличивается с толщиной материала.

Гидроабразивная резка: Сохраняет исходные свойства материала вокруг реза (в отличие от лазерной резки, которая является термическим процессом и изменяет свойства материала вокруг зоны реза).

Проволочная резка: позволяет получить окончательно обработанную поверхность с шероховатостью Ra 0,6 – 0,4 мкм.

на электроэрозионном проволочно-вырезном станке

АРТА 453 ПРО

Заключение

Электроэрозионная проволочная обработка имеет более высокую точность, возможность резки очень твердых и труднообрабатываемых материалов. В отличие от лазерной резки не имеет температурного воздействия на обрабатываемый материал. Однако не позволяет обрабатывать материалы не проводящие электрический ток. EDM технология идеально подходит для единичного типа производства, а также серийного производства, где требуется высокое качество обработанных поверхностей и/или прецизионная точность обработки.